在現代制造業中,機械加工是將原材料轉變為具有特定形狀、尺寸和性能的零部件的關鍵環節。根據加工精度、設備、工藝等方面的不同,機械加工可大致分為精密機械加工與普通機械加工。這兩種加工方式各自有著獨特的特點,在制造業中扮演著不同的角色。深入了解它們之間的區別,對于企業選擇合適的加工方式、提升產品質量和生產效率具有重要意義。

加工精度的顯著差異

加工精度是衡量機械加工質量的核心指標,也是精密機械加工與普通機械加工最為直觀的區別。普通機械加工通常能夠達到的公差范圍在 ±0.05 毫米至 ±0.1 毫米之間,對于一些對尺寸精度要求不是特別嚴苛的零部件加工,如普通的支架、外殼等,這樣的精度足以滿足使用需求。而精密機械加工追求的精度則要高得多,其公差范圍常常能控制在 ±0.001 毫米至 ±0.01 毫米,甚至在一些極端情況下,精度可達到亞微米級。例如,在航空航天領域,用于制造發動機葉片、航空軸承等關鍵零部件,就需要極高的加工精度,以確保發動機在高速、高溫、高壓等極端工況下能夠穩定、高效運行。精密的加工精度使得零部件的配合更加緊密,減少了裝配間隙,從而提高了整個系統的性能和可靠性。

加工設備的不同側重

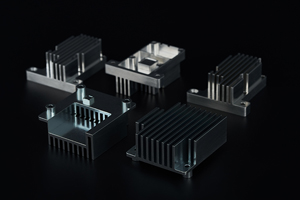

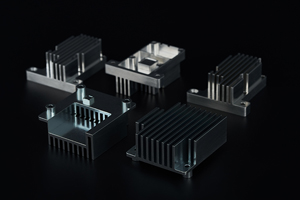

加工設備是實現加工精度的硬件基礎,精密機械加工與普通機械加工在設備配置上有著明顯的差異。普通機械加工常用的設備如普通車床、銑床、鉆床等,它們結構相對簡單,操作較為靈活,適用于多樣化、小批量的生產任務。這些設備的精度主要依賴于機械傳動部件的制造精度和操作人員的技能水平。然而,精密機械加工則需要配備高精度的加工設備,如高精度數控車床、磨床、電火花加工機床等。這些設備通常采用了先進的數控系統,能夠實現對加工過程的精確控制。同時,在設備的制造材料、結構設計以及運動部件的精度上都有更高的要求,以減少加工過程中的熱變形、振動等因素對精度的影響。例如,高精度磨床的砂輪主軸采用空氣靜壓軸承,其回轉精度可以達到 0.1 微米以內,能夠實現對工件表面的超精密磨削。

加工工藝的復雜程度

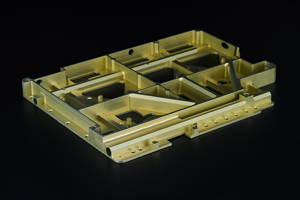

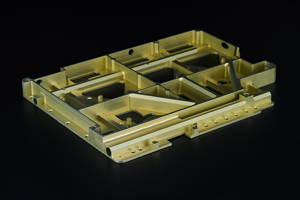

加工工藝是將原材料轉化為合格零部件的方法和流程,精密機械加工與普通機械加工在工藝選擇和實施上也存在很大區別。普通機械加工工藝相對較為常規,一般包括車削、銑削、鉆孔、鏜孔等基本工藝,這些工藝經過長期的發展和實踐,已經形成了較為成熟的操作規范和參數體系,操作人員經過一定時間的培訓即可熟練掌握。而精密機械加工為了達到高精度的要求,往往需要采用更為復雜和精細的加工工藝。例如,在超精密加工中,常采用的單點金剛石車削工藝,通過使用高硬度、高耐磨性的金剛石刀具,在極低的切削速度和進給量下進行切削,能夠實現對有色金屬材料的納米級精度加工。此外,精密機械加工還常常需要結合特種加工工藝,如電火花加工、電解加工、激光加工等,這些工藝能夠解決傳統機械加工難以處理的材料和形狀問題,進一步拓展了精密加工的應用范圍。

人員技能要求的高低之分

無論是精密機械加工還是普通機械加工,操作人員的技能水平都對加工質量有著重要影響,但兩者對人員技能的要求程度有所不同。普通機械加工對操作人員的要求主要體現在對基本加工工藝的掌握和操作經驗的積累上。操作人員需要熟悉各類普通加工設備的操作方法,能夠根據圖紙要求選擇合適的刀具、切削參數等,通過熟練的手動操作來完成加工任務。而精密機械加工由于其高精度、復雜工藝的特點,對操作人員的要求更為嚴格。操作人員不僅需要具備扎實的機械加工基礎知識,熟悉各類精密加工設備的操作和維護,還需要掌握先進的數控編程技術、測量技術以及誤差分析與補償方法。此外,精密機械加工對操作人員的耐心、細心和責任心也有較高要求,因為在加工過程中任何一個微小的失誤都可能導致產品報廢。例如,在進行高精度磨削加工時,操作人員需要時刻關注磨削力、磨削溫度等參數的變化,根據實際情況及時調整加工參數,以確保工件的加工精度和表面質量。

應用領域的不同側重

由于加工精度、設備、工藝和人員技能等方面的差異,精密機械加工與普通機械加工在應用領域上也各有側重。普通機械加工廣泛應用于一般機械制造、建筑機械、農業機械等行業,這些行業對零部件的精度要求相對較低,但對產品的成本和生產效率較為關注。例如,建筑機械中的起重機、挖掘機等設備的大部分零部件,通過普通機械加工即可滿足使用要求,而且普通機械加工的低成本和高生產效率能夠有效降低產品的制造成本,提高企業的市場競爭力。而精密機械加工主要應用于對產品性能和質量要求極高的領域,如航空航天、電子信息、醫療器械、光學儀器等。在航空航天領域,飛機發動機的渦輪葉片、航空軸承等關鍵零部件需要精密機械加工來保證其高精度和高可靠性,以確保飛機在飛行過程中的安全。在電子信息領域,芯片制造過程中的光刻、蝕刻等工藝都屬于精密機械加工范疇,高精度的加工能夠實現芯片的高集成度和高性能。

精密機械加工與普通機械加工在加工精度、加工設備、加工工藝、人員技能要求和應用領域等方面存在明顯的區別。企業在選擇加工方式時,應根據產品的精度要求、生產批量、成本預算等因素綜合考慮,合理選擇合適的加工方式,以實現產品質量和經濟效益的最大化。隨著制造業的不斷發展和技術的進步,精密機械加工與普通機械加工的界限也在逐漸模糊,普通機械加工在不斷提高精度和效率,精密機械加工也在降低成本和擴大應用范圍,兩者相互促進、共同發展,為現代制造業的發展提供了有力支撐。