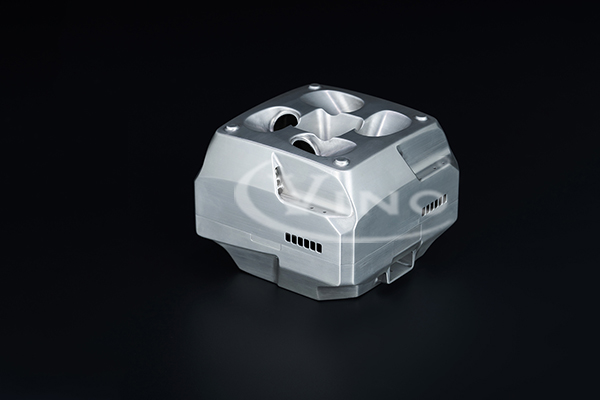

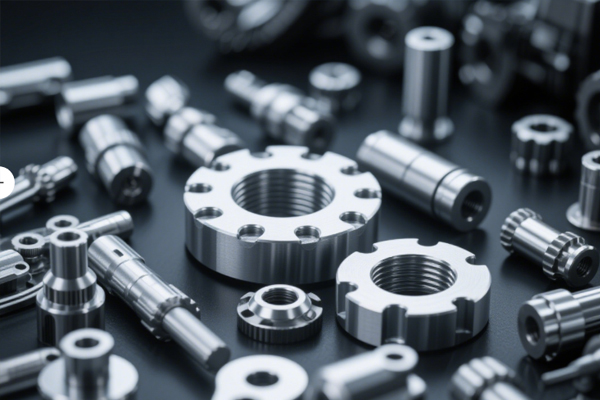

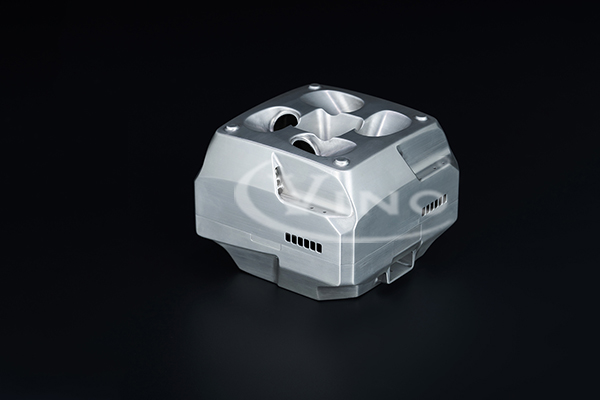

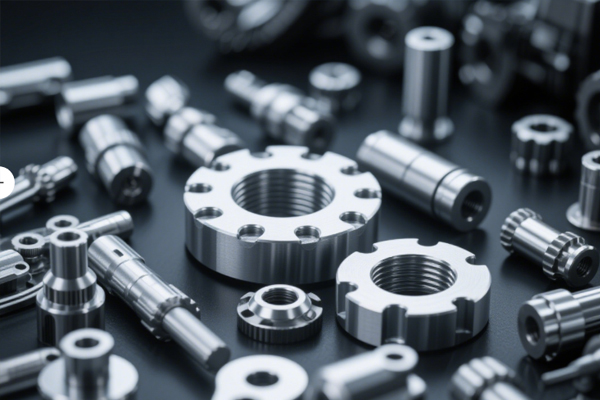

在精密機械加工領域,刀具如同工匠手中的 “利刃”,其性能與選擇直接決定了加工質量、生產效率以及成本控制。從航空發動機零件、機器人零件、無人機零件等的高精度加工,到電子設備微型結構件的精細化制造,每一個環節都離不開刀具的精準 “切削”。如何在種類繁多的刀具中做出最優選擇,需要綜合考量加工材料特性、加工工藝要求、刀具自身性能等多方面因素。

一、加工材料:刀具選擇的首要依據

不同的加工材料具有各異的物理與化學特性,這對刀具的材質與結構提出了不同要求。例如,在加工硬度較高的合金鋼時,普通刀具極易磨損,此時需選用硬質合金刀具或陶瓷刀具。硬質合金刀具由高硬度的金屬碳化物(如碳化鎢、碳化鈦)與金屬粘結劑燒結而成,兼具高硬度與良好的韌性,能夠承受合金鋼加工時的高溫與切削力;陶瓷刀具則具有更高的硬度和耐磨性,可在高速切削條件下保持穩定性能,顯著提升加工效率。

而對于鋁合金等軟質材料的加工,由于其塑性較高,容易產生粘刀現象,導致加工表面質量下降。這種情況下,可選擇涂層刀具,如金剛石涂層刀具。金剛石涂層具有極低的摩擦系數和高硬度,能夠有效防止切屑粘附,降低切削力,同時提高刀具的使用壽命,保證鋁合金零件的表面光潔度。

二、加工工藝:刀具選型的關鍵導向

加工工藝的不同,決定了刀具的形狀、尺寸和切削參數。在車削加工中,外圓車刀、內孔車刀、切斷刀等刀具各司其職。對于細長軸的車削,為了減少切削力引起的變形,常選用主偏角較大的車刀,以減小徑向切削分力;而在切斷加工時,則需要選擇刃口窄且強度高的切斷刀,確保切斷過程穩定,避免刀具折斷。

銑削加工的刀具選擇更為復雜。平面銑削通常采用端銑刀,其刀齒分布在圓柱面和端面上,可實現高速切削,提高加工效率;輪廓銑削則多使用立銑刀,立銑刀的側刃能夠精確銑削出零件的輪廓形狀。在加工復雜曲面時,球頭銑刀憑借其獨特的球形刀頭,能夠適應曲面的變化,實現高精度加工,但同時也需要合理規劃刀具路徑,避免過切或欠切現象。

三、刀具性能:保障加工質量的核心要素

刀具的耐磨性、耐熱性和韌性是影響加工質量的關鍵性能指標。耐磨性好的刀具能夠在長時間切削過程中保持刃口鋒利,減少刀具磨損,從而保證加工精度的穩定性。耐熱性則決定了刀具在高溫切削環境下的性能表現,隨著切削速度的提高,切削區域溫度急劇升高,若刀具耐熱性不足,會導致刀具材料軟化、磨損加劇,甚至出現崩刃現象。韌性好的刀具則能夠承受切削過程中的沖擊和振動,防止刀具突然破損。

除了刀具本身的材質性能,刀具的幾何參數也至關重要。前角、后角、主偏角、副偏角等參數的合理選擇,能夠優化切削力的分布,降低切削熱的產生,改善切屑的排出狀況。例如,增大前角可以減小切削力,降低切削溫度,但過大的前角會削弱刀具強度;適當減小后角則能增強刀具的剛性,但后角過小會增加刀具與加工表面的摩擦。

四、成本與效率:刀具選擇的綜合考量

在實際生產中,刀具選擇不能僅關注加工質量,還需綜合考慮成本與效率。雖然高性能的刀具能夠提高加工精度和效率,但往往價格昂貴。因此,需要在刀具性能與成本之間找到平衡點。對于批量生產的零件,可選擇性價比高、使用壽命長的刀具,以降低單件加工成本;對于高精度、小批量的復雜零件加工,則可優先考慮刀具性能,確保加工質量。

同時,刀具的更換頻率和維護成本也是重要的考量因素。一些可轉位刀具通過更換刀片即可繼續使用,大大降低了刀具的整體更換成本;而一些特殊刀具,如整體硬質合金刀具,雖然初始采購成本較高,但由于其耐用性強,在長期使用中反而能夠節省成本。此外,合理的刀具管理與維護,如定期刃磨、涂層修復等,也能夠延長刀具使用壽命,提高生產效率。

精密機械加工中刀具的選擇是一項系統工程,需要綜合加工材料、工藝要求、刀具性能、成本效率等多方面因素進行科學決策。只有深入了解不同刀具的特性與適用范圍,結合具體加工需求進行合理選型,才能充分發揮刀具的性能優勢,實現高精度、高效率、低成本的加工目標,推動精密機械加工行業的高質量發展。