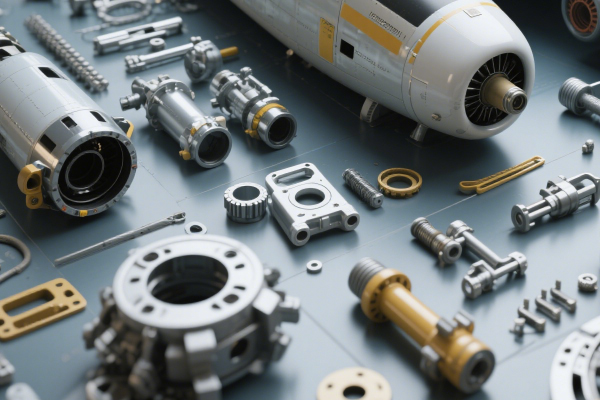

在現代制造業的廣闊版圖中,精密機械加工技術宛如一顆璀璨的明珠,散發著獨特的魅力與光芒。它以高精度、高穩定性和高表面質量的顯著優勢,成為眾多高端產業的核心支撐力量。尤其是在對零件精度和可靠性要求近乎苛刻的航空領域,精密機械加工技術更是發揮著無可替代的關鍵作用,有力地推動著航空零件精密加工技術不斷邁向新的高度。

精密機械加工技術的發展歷程與現狀

精密機械加工技術的發展源遠流長,其起源可以追溯到20世紀初。在那個時期,它主要應用于鐘表、儀表等對精度有一定要求的小型器械領域。隨著時間的推移和科技的不斷進步,到了20世紀中葉,精密機械加工技術迎來了重要的發展契機,開始逐漸在航空、航天、軍事等高端領域嶄露頭角。進入20世紀末至今,計算機技術、新材料技術等眾多前沿科技領域取得了突飛猛進的發展,這為精密機械加工技術的成熟與飛躍提供了堅實的基礎和強大的動力。在這一時期,精密機械加工技術不斷向超精密加工方向深入發展,加工精度從最初的微米級逐步提升至亞微米級,甚至納米級,實現了質的飛躍。

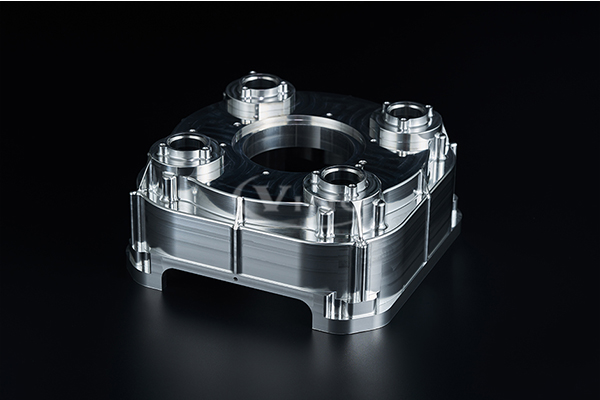

如今,精密機械加工技術已經涵蓋了多種先進的加工工藝,如超精密切削加工、精密研磨加工、特種加工等。超精密切削加工通過運用高精度機床和超硬刀具,能夠實現對材料的高精度加工,使零件表面粗糙度達到納米級別,在光學元件、航空發動機葉片等高精度零部件的制造中發揮著重要作用。精密研磨加工則通過選用合適的研磨劑,利用研磨劑的微小顆粒對材料表面進行精細研磨,從而實現高精度的表面加工,廣泛應用于制造高精度的平面、內外圓柱面等零部件。特種加工技術包括電火花加工、激光加工、離子束加工等多種技術手段,能夠實現對復雜形狀和高硬度材料零部件的高精度、高效率加工,為航空領域中復雜結構零件的制造提供了有效的解決方案。

航空零件精密加工的特點與需求

航空領域作為現代科技的前沿陣地,對飛機的性能、安全性和可靠性提出了極為嚴苛的要求。而航空零件作為飛機的核心組成部分,其精密加工具有諸多獨特的特點和極高的需求。

航空零件的尺寸精度要求極高。例如,航空發動機的渦輪葉片,其尺寸精度必須控制在微米甚至納米級別。這是因為渦輪葉片在發動機中處于高溫、高壓、高轉速的惡劣工作環境下,需要承受巨大的離心力和氣流沖擊力。只有通過精密加工確保葉片的形狀、尺寸精準無誤,才能使葉片在高速旋轉時與發動機其他部件完美配合,減少氣流損失,提高發動機的燃燒效率和推力。若葉片的尺寸精度不足,哪怕只是微小的偏差,都可能導致發動機在運行過程中出現振動加劇、效率降低等問題,嚴重時甚至會引發發動機故障,危及飛行安全。

航空零件的表面質量要求也十分嚴格。零件表面的粗糙度需達到極低的水平,以降低空氣阻力,減少磨損,延長零件的使用壽命。在飛機的飛行過程中,機身表面、機翼等部件與空氣高速摩擦,若表面質量不佳,會增加空氣阻力,導致飛機的燃油消耗增加,飛行性能下降。同時,對于一些在高負荷、高頻率下工作的零件,如發動機零件,良好的表面質量能夠有效減少疲勞裂紋的產生,提高零件的可靠性和耐久性。

此外,航空零件的材料加工難度較大。為了滿足航空飛行器對高性能、輕量化的需求,航空領域大量采用鈦合金、碳纖維復合材料等高性能材料。這些材料具有硬度高、強度大、化學性質穩定等優點,但同時也給加工帶來了極大的挑戰。例如,鈦合金的切削加工性差,容易產生刀具磨損嚴重、加工效率低等問題;碳纖維復合材料的加工過程中容易出現分層、撕裂等缺陷。因此,需要借助精密機械加工技術,采用特種加工工藝、高精度切削技術等,才能按照設計要求將這些材料加工成復雜形狀的零件,滿足航空零件的性能需求。

精密機械加工技術對航空零件精密加工技術的推動作用

1. **實現高精度加工**

精密機械加工技術中的超精密切削、精密磨削等工藝為航空零件精密加工提供了有力保障。以航空發動機的渦輪葉片加工為例,超精密切削技術能夠利用特殊的刀具和工藝,實現亞微米級甚至納米級的加工精度,確保葉片的型面精度和表面質量。通過精密磨削工藝,可以對葉片的表面進行進一步的精細加工,去除切削加工留下的微小痕跡,降低表面粗糙度,提高葉片的氣動性能。這種高精度加工能力使得航空發動機零件的性能得到顯著提升,從而是的航空發動機的推力更大、油耗更低、可靠性更高。

2. **滿足復雜形狀零件的加工需求**

航空零件的結構往往十分復雜,傳統的加工方法難以滿足其加工要求。而精密機械加工技術中的特種加工技術,如電火花加工、激光加工等,能夠有效地解決這一難題。電火花加工可以通過放電腐蝕的原理,在不接觸工件的情況下,對各種導電材料進行加工,能夠在鈦合金等難加工材料的零件上加工出微小而精細的結構,如航空發動機燃燒室的冷卻孔等。激光加工則可以利用高能量密度的激光束對材料進行切割、打孔、焊接等加工操作,具有加工精度高、熱影響區小、加工速度快等優點,適用于加工各種復雜形狀的航空零件,如飛機機翼的整體壁板等。這些特種加工技術的應用,使得航空零件的設計更加自由,能夠充分發揮材料的性能優勢,提高飛機的整體性能。

3. **提升材料加工性能**

針對航空領域廣泛使用的高性能材料,精密機械加工技術不斷創新和發展,以提升材料的加工性能。例如,在加工鈦合金零件時,通過優化切削參數、選用特殊的刀具材料和涂層技術等手段,可以有效降低刀具磨損,提高加工效率和表面質量。同時,一些新型的加工工藝,如超聲振動輔助加工、低溫冷卻加工等,也在鈦合金等難加工材料的加工中得到應用。超聲振動輔助加工可以通過在切削過程中施加超聲振動,使刀具與工件之間的摩擦力減小,切削力降低,從而改善材料的切削加工性能。低溫冷卻加工則是利用低溫介質對加工區域進行冷卻,降低切削溫度,減少刀具磨損,提高零件的加工精度和表面質量。這些技術的應用,使得高性能材料能夠更好地應用于航空零件的制造,推動了航空材料技術的發展。

4. **提高生產效率和質量穩定性**

隨著科技的不斷進步,精密機械加工技術逐漸向智能化、自動化方向發展,這為提高航空零件的生產效率和質量穩定性提供了有力支持。智能化加工技術可以通過實時監測加工過程中的各種參數,如切削力、溫度、振動等,自動調整加工工藝參數,確保加工過程的穩定性和可靠性。例如,在數控加工中心上,通過安裝傳感器和智能控制系統,可以實現對刀具磨損、工件變形等情況的實時監測和補償,提高加工精度和質量。自動化加工技術則可以通過自動化設備、機器人等技術手段,實現加工過程的自動化和連續化,減少人為操作誤差,提高生產效率。例如,在航空發動機葉片的加工過程中,采用自動化的葉片加工生產線,可以實現葉片從毛坯到成品的一站式加工,大大提高了生產效率和產品質量的一致性。

綜上所述,精密機械加工技術憑借其不斷發展和創新的工藝手段,在航空零件精密加工領域發揮著至關重要的推動作用。它不僅實現了航空零件精密加工,滿足了復雜形狀零件的加工需求,提升了材料的加工性能,還提高了生產效率和質量穩定性。隨著航空技術的不斷發展,對航空零件的性能要求將越來越高,精密機械加工技術也將面臨更多的挑戰和機遇。未來,我們需要進一步加大對精密機械加工技術的研發投入,加強產學研合作,不斷探索和創新,推動精密機械加工技術向更高精度、更高效率、更智能化的方向發展,為航空零件精密加工技術的持續進步提供更強大的技術支撐,助力我國航空事業實現更高水平的發展。