在當今加工制造行業的廣闊版圖中,精密機械加工宛如一顆璀璨的明珠,占據著舉足輕重的地位。它以追求高精度、高質量的加工成果為核心目標,通過運用先進的設備、精湛的工藝以及專業的技術,為眾多領域的發展提供了堅實有力的支撐。

支撐高端制造領域的核心力量

在航空航天領域,精密機械加工堪稱制造核心零部件的基石。航空發動機葉片作為發動機的關鍵部件,需在高溫、高壓、高轉速的極端環境下持續穩定工作。其復雜的曲面結構以及嚴苛到微米甚至納米級別的尺寸精度要求,普通加工技術根本望塵莫及。而精密機械加工借助五軸聯動加工、電火花加工等前沿工藝,能夠將葉片的尺寸誤差精準控制在極小范圍內,同時使表面粗糙度達到極低水平。這不僅確保了葉片卓越的空氣動力學性能,更賦予其強大的結構強度,進而大幅提升發動機的整體效率與可靠性。此外,衛星上的光學鏡頭、精密儀器零件等同樣依賴精密機械加工實現高精度制造,為衛星在浩瀚太空中的穩定運行和精準探測提供堅實保障。

醫療設備領域同樣離不開精密機械加工的有力支持。心臟支架、骨科植入物等直接關乎患者生命健康與生活質量的醫療器械,對尺寸精度和表面質量有著近乎苛刻的要求。精密機械加工技術能夠依據患者獨特的生理結構特點和個性化需求,定制出高度適配人體組織的植入物,有效減少排異反應的發生概率。不僅如此,CT 掃描儀、核磁共振儀等大型醫療設備中的精密機械部件,如高精度旋轉軸、導軌等,通過精密加工確保了設備運行的高度穩定性和檢測結果的準確性,為醫生實現精準診斷與治療提供了關鍵硬件支撐 。

推動產業升級的技術引擎

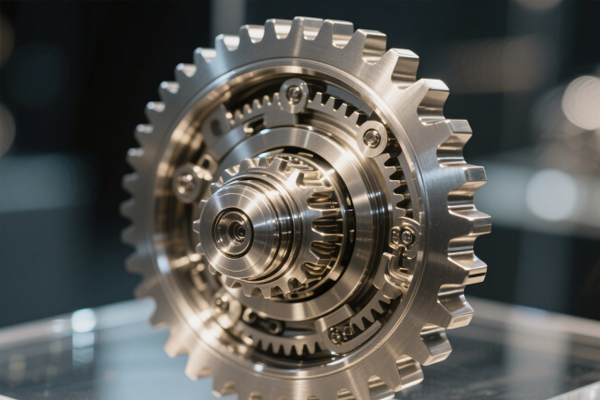

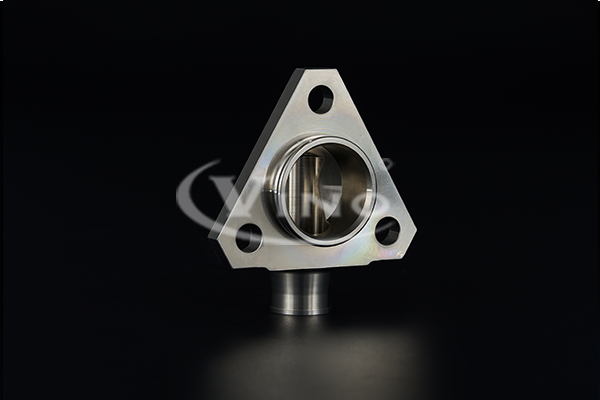

從加工工藝層面來看,精密機械加工不斷推陳出新,引入諸多前沿技術。五軸聯動加工技術宛如一把神奇的鑰匙,打破了傳統三軸加工的重重局限。它通過五個坐標軸的緊密協同運動,能夠在一次裝夾過程中完美完成復雜曲面、倒扣結構等各類復雜零件的加工任務,極大地減少了裝夾次數,顯著提高了加工精度與效率。電火花加工技術則另辟蹊徑,巧妙利用脈沖放電原理,針對硬度極高、形狀極為復雜的零件,如注塑模具中的微小異形孔、窄縫等特殊結構,通過精心設計的電極精確成型,成功攻克傳統機械加工難以逾越的技術難題,充分滿足復雜結構零件對精度的嚴苛要求。

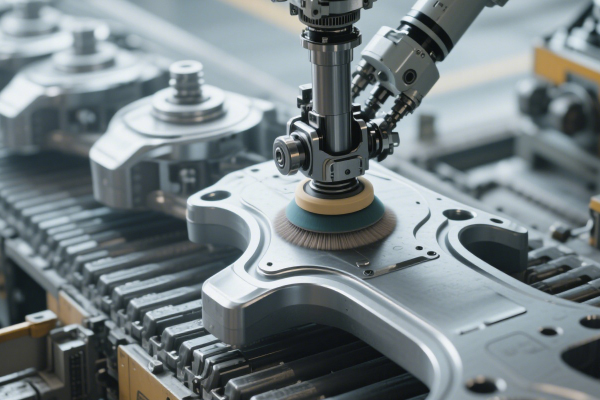

在設備配置方面,精密機械加工企業紛紛配備高精度的數控加工中心、三坐標測量儀等先進設備。數控加工中心憑借其高精度主軸和高分辨率伺服系統,如同一位技藝精湛的工匠,在加工過程中始終保持穩定與精準,確保每一個加工細節都能達到預期標準。三坐標測量儀則宛如一位嚴格的質量把關者,可對零件進行全方位、無死角的檢測,實時精準反饋加工誤差,實現加工過程的閉環控制,為產品質量提供了雙重保障。

面臨挑戰與未來展望

精密機械加工行業也并非一帆風順,當前仍面臨著諸多嚴峻挑戰。一方面,對加工精度的極致追求始終是高懸在行業頭頂的達摩克利斯之劍。在一些前沿領域,如半導體芯片制造,對加工精度的要求已邁入納米時代,任何細微的尺寸偏差都可能導致芯片性能的大幅下降甚至報廢。這就要求企業必須持續投入大量資源,不斷攻克加工過程中的熱變形、振動等干擾因素,以確保零件尺寸的精準度。另一方面,特殊材料的加工難題也亟待解決。隨著科技的飛速發展,越來越多的高性能材料,如鈦合金、高溫合金等,被廣泛應用于高端裝備制造領域。然而,這些材料普遍具有硬度高、導熱性差等特性,在加工過程中極易造成刀具的嚴重磨損,同時導致工件表面質量下降,極大地增加了加工難度。此外,復雜結構零件的加工同樣給行業帶來了巨大挑戰。具有微小內孔、深槽等復雜結構的零件,常規加工方法往往力不從心,需要企業不斷探索和應用特種加工技術,這無疑對企業的技術儲備與創新能力提出了更高要求。

展望未來,隨著科技的持續進步和市場需求的不斷升級,精密機械加工行業將迎來更為廣闊的發展空間。一方面,智能化制造將成為行業發展的重要趨勢。通過引入人工智能、大數據、物聯網等先進技術,實現加工過程的智能化控制和管理。例如,利用數字孿生技術,可在虛擬空間中對加工過程進行全方位預演,實時采集機床振動、溫度、電流等數百個參數,構建精準的加工過程數字鏡像,提前精準預警刀具磨損等潛在問題,預測準確率有望達到 90% 以上。同時,工業機器人與加工中心的深度協同作業,將逐步實現 “無人化” 精密加工單元的廣泛落地,有效提升生產效率和產品質量。另一方面,綠色制造技術也將成為行業發展的新熱點。隨著全球對環境保護的日益重視,精密機械加工行業將積極探索綠色環保的加工方式。例如,干式切削技術通過采用低溫空氣冷卻(溫度可達 - 50℃)替代傳統切削液,可實現廢液排放的零污染,同時配合可降解刀具涂層(壽命提升 20%),完全符合歐盟 RoHS 3.0 指令等環保要求。此外,能量回收系統的集成應用,可使機床能耗降低 15% - 20%,有效推動行業向綠色可持續方向發展。