在航空領域,從微小零件到翱翔藍天的飛機,精密機械加工起著決定性作用。每一架飛機都是人類智慧與精密工藝的結晶,其背后是無數精密零件的協同運作,而這一切都始于精密機械加工技術。

航空零件對精度的要求近乎苛刻。以飛機發動機葉片為例,作為發動機的核心部件,葉片的形狀、尺寸精度以及表面質量,直接影響發動機的性能、效率和可靠性。在高溫、高壓、高轉速的極端工作環境下,葉片必須具備極高的強度和穩定性。通過精密機械加工,葉片的尺寸精度可以控制在微米級,表面粗糙度達到極低水平,確保其在復雜工況下能夠穩定運行,為發動機提供強大而穩定的動力輸出。

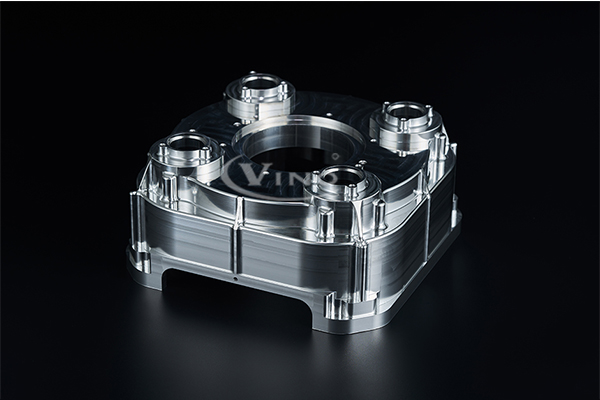

飛機結構件的加工同樣面臨諸多挑戰。飛機機身的框架、機翼的大梁等大型結構件,不僅要承受巨大的載荷,還需盡可能減輕重量以提高燃油效率。這就要求在加工過程中,采用先進的工藝和設備,對高強度、輕量化的材料如鈦合金、鋁合金等進行精準加工。例如,在加工鈦合金結構件時,由于鈦合金材料的切削性能差、加工難度大,需要使用特殊的刀具和切削參數,通過精密銑削、鉆孔等工藝,在保證結構件強度的同時,實現精確的尺寸控制和表面質量要求,以滿足飛機整體結構的安全性和可靠性需求。

隨著航空技術的不斷發展,精密機械加工技術也在持續創新與升級。數控加工技術的廣泛應用,極大地提高了加工精度和生產效率。通過計算機程序控制機床的運動軌跡,能夠實現復雜零件的自動化加工,減少人為因素對加工精度的影響。多軸聯動加工技術更是讓航空零件的加工如虎添翼,能夠在一次裝夾中完成多個面和復雜曲面的加工,進一步提高了零件的加工精度和表面質量,同時也縮短了加工周期。

在航空零件的加工過程中,質量檢測環節至關重要。為了確保每一個零件都符合嚴格的航空標準,先進的檢測技術被廣泛應用。例如,利用高精度的三坐標測量儀對零件的尺寸、形狀進行精確測量,通過與設計模型的比對,及時發現并糾正加工誤差;采用無損檢測技術,如超聲波檢測、射線檢測等,對零件內部的缺陷進行檢測,保證零件在使用過程中的安全性。這些檢測技術如同精密機械加工的 “眼睛”,為航空零件的質量保駕護航。

從精密加工的零件到最終組裝成飛機,是一個復雜而精細的系統工程。在飛機總裝過程中,各個精密制造的零件需要精準對接,實現毫米級甚至微米級的裝配精度。這不僅考驗著裝配工人的技術水平,更依賴于先進的裝配工藝和設備。例如,采用數字化裝配技術,通過計算機模擬裝配過程,提前規劃零件的裝配順序和位置,利用自動化裝配設備實現零件的精準定位和連接,確保飛機整體結構的完整性和穩定性。

在航空領域,精密機械加工技術是推動航空工業發展的核心力量。從零件的精密制造到飛機的最終組裝,每一個環節都離不開精密機械加工的支撐。隨著科技的不斷進步,精密機械加工技術也將持續創新,為航空工業帶來更多的突破與可能,助力人類在藍天之上飛得更高、更遠、更安全。未來,我們有理由期待,在精密機械加工技術的推動下,航空領域將迎來更加輝煌的發展,為人類探索天空的夢想插上更加堅實有力的翅膀。