在航空航天、醫療器械、高端裝備等領域,精密機械加工的精度直接決定產品性能 —— 從直徑 0.01mm 的微型齒輪,到公差要求 ±0.005mm 的航空發動機葉片,任何微小偏差都可能導致設備失效。然而,加工過程中面臨的切削變形、表面粗糙度超標、批量一致性差三大難題,始終是制約企業產能與品質的核心瓶頸。這些問題并非孤立存在,而是與材料特性、工藝設計、設備狀態、管控流程深度關聯,需從 “根源分析 - 工藝優化 - 系統管控” 全鏈條尋找破解路徑。

一、切削變形:從 “力熱耦合” 入手,實現材料應力精準控制

切削變形是精密加工中最易出現的問題,尤其針對鋁合金、鈦合金、高溫合金等低剛度或高彈性材料,加工后工件常出現翹曲、尺寸偏移、形位公差超差(如平面度、直線度不達標),嚴重時甚至導致工件直接報廢。其本質是 “切削力引發的機械應力” 與 “切削熱導致的熱應力” 共同作用的結果,需從材料預處理、工藝設計、裝夾方式三個維度協同解決。

1. 溯源:切削變形的核心誘因

材料內應力殘留:鑄件、鍛件在成型過程中因冷卻不均產生內應力,加工時表層材料被去除,內應力釋放導致工件變形。例如某航空鋁合金構件,未做應力消除處理直接加工,銑削后平面度偏差達 0.15mm,遠超 ±0.02mm 的要求;

切削力分布不均:刀具路徑設計不合理(如單側進給、深度過大),導致工件局部受力集中,引發彈性變形。比如加工薄壁件(壁厚<3mm)時,若采用順銑 + 大切深(>5mm),工件易因 “切削力壓迫” 出現鼓包;

切削熱積聚:高轉速、高進給量下,切削區溫度可達 800-1200℃,材料受熱膨脹后冷卻收縮,形成熱變形。例如鈦合金加工時,因導熱系數低(僅為鋼的 1/5),熱量易集中在刀尖區域,導致工件加工面出現 “熱應力變形痕”。

2. 破解方案:分階段控制應力釋放與力熱平衡

預處理:消除材料內應力

對高剛度要求的工件,加工前需進行專業應力消除處理:鋁合金可采用 “低溫時效(120-150℃,保溫 4-6h)+ 振動時效” 組合工藝,將內應力消除率提升至 80% 以上;鈦合金、高溫合金則需通過 “等溫退火”(溫度 700-850℃,隨爐冷卻),避免加工后應力釋放。某醫療器械企業加工鈦合金骨科植入件時,通過該預處理,切削變形量從 0.1mm 降至 0.015mm。

工藝優化:平衡切削力與散熱效率

采用 “分層切削 + 對稱路徑” 設計:加工薄壁件時,將切深從 5mm 降至 1-2mm,分 3-5 層切除材料,減少單次切削力;同時采用對稱進給路徑(如從工件中心向兩側銑削),使工件受力均勻,避免單側變形。此外,選擇 “高速低溫切削” 參數 —— 例如加工鋁合金時,轉速提升至 8000-12000r/min,進給量控制在 0.1-0.2mm/r,配合高壓冷卻系統(壓力 10-15MPa),將切削區溫度控制在 300℃以下,減少熱變形。

裝夾創新:柔性固定 + 輔助支撐

替代傳統剛性夾具,采用 “真空吸盤 + 彈性支撐” 組合裝夾:真空吸盤通過負壓均勻吸附工件表面,避免局部壓傷;對薄壁件或易變形區域,加裝可調節彈性頂針(支撐力 0.5-1N),抵消切削力引發的變形。某航空企業加工發動機薄壁機匣(壁厚 2.5mm)時,通過該裝夾方式,圓度公差從 0.08mm 優化至 0.02mm。

二、表面粗糙度超標:從 “刀具 - 參數 - 環境” 協同,實現微米級表面精度

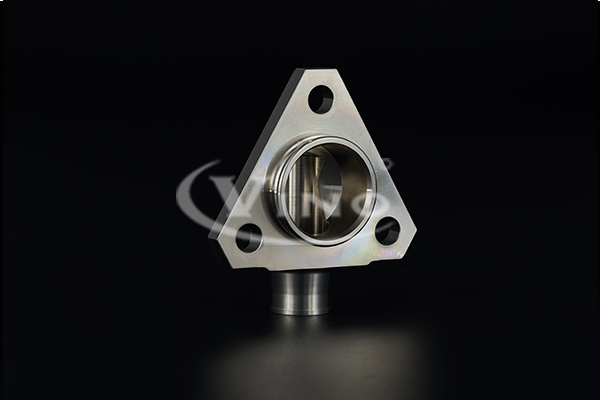

表面粗糙度直接影響工件的耐磨性、密封性與疲勞壽命 —— 例如液壓閥閥芯表面粗糙度需達 Ra0.2μm 以下,否則會導致密封漏油;精密軸承滾道若 Ra>0.4μm,會加速磨損并縮短使用壽命。超標問題多源于刀具磨損、切削參數不當、加工環境干擾,需通過 “刀具選型 - 參數匹配 - 環境管控” 精準調控。

1. 溯源:表面粗糙度超標的關鍵因素

刀具狀態失效:刀具刃口磨損(如刀尖圓弧半徑從 0.2mm 磨耗至 0.5mm)、涂層脫落(如 TiAlN 涂層磨損后暴露基材),會導致切削時材料 “撕裂” 而非 “剪切”,表面出現毛刺、刀痕;

參數匹配失衡:進給量過大(如加工鋼件時進給量>0.3mm/r),會在工件表面留下明顯的 “進給紋”;切削速度過低(如<50m/min),則易產生積屑瘤,附著在工件表面形成粗糙凸起;

環境干擾:切削液污染(混入金屬碎屑、雜質)、機床振動(主軸跳動>0.005mm),會導致加工面出現劃痕、波紋。例如某精密模具企業加工塑料模仁時,因切削液未及時過濾,表面殘留碎屑導致 Ra 從 0.1μm 升至 0.8μm。

2. 破解方案:全鏈條提升表面質量

刀具:精準選型 + 動態監測

根據材料特性選擇專用刀具:加工鋼件優先選超細晶粒硬質合金刀具(如 WC-Co 合金,晶粒尺寸 0.5-1μm),配合 TiSiN 涂層(硬度>3000HV),刃口鋒利度保持性提升 50%;加工鋁合金則選 PCD(聚晶金剛石)刀具,避免積屑瘤產生。同時,在機床上加裝刀具磨損監測系統(如光學傳感器 + 振動傳感器),當刃口磨損量達 0.1mm 時自動報警,避免超差加工。某汽車零部件企業通過該方案,曲軸主軸頸表面粗糙度穩定控制在 Ra0.15μm 以下。

參數:精細化匹配材料與刀具

建立 “材料 - 刀具 - 參數” 匹配數據庫:例如加工 45# 鋼(硬度 20-25HRC),采用硬質合金刀具時,切削速度 80-120m/min、進給量 0.1-0.15mm/r、切深 0.5-1mm,可實現 Ra0.2-0.4μm;加工紫銅(軟材料)時,需降低進給量至 0.05-0.1mm/r,避免材料 “擠壓變形”,同時提升轉速至 15000-20000r/min,通過 “高速切削” 減少表面撕裂。某電子元件企業加工紫銅電極時,通過該參數優化,Ra 從 0.6μm 降至 0.1μm。

環境:凈化與防振雙重管控

構建 “切削液閉環過濾系統”:采用三級過濾(粗濾 + 精濾 + 超濾),將雜質顆粒控制在 5μm 以下,同時定期檢測切削液濃度(如乳化液濃度保持 5%-8%),避免潤滑失效。此外,對機床基礎進行防振處理 —— 采用鋼筋混凝土減震臺(厚度>300mm),并在機床與地面間加裝橡膠減震墊(硬度 50-60 Shore A),將主軸振動控制在 0.002mm 以內。某精密軸承企業通過環境優化,滾道表面波紋度從 0.008μm 降至 0.003μm。

三、批量一致性難題:從 “流程標準化 + 實時監測”,實現穩定量產

批量一致性是精密加工規模化生產的核心挑戰 —— 即使單件加工精度達標,批量生產時也可能因工裝磨損、參數漂移、人員操作差異,導致工件精度波動(如某批次零件尺寸偏差從 ±0.005mm 擴大至 ±0.015mm)。其根源在于 “過程管控缺失”,需通過 “工裝標準化 - 在線監測 - 數據追溯” 構建全流程管控體系。

1. 溯源:批量一致性差的核心癥結

工裝夾具精度衰減:夾具定位銷、夾緊塊長期使用后出現磨損(如定位銷直徑從 10mm 磨耗至 9.98mm),導致工件定位偏差;

加工參數動態漂移:機床主軸轉速、進給軸定位精度隨溫度變化(如機床運行 2h 后,主軸溫度升高 5℃,轉速偏差達 2%),或刀具磨損導致切削力變化,參數偏離初始設定值;

人工操作差異:不同操作人員裝夾力度、刀具更換順序不同(如夾緊力從 500N 波動至 800N),導致工件受力不均。

2. 破解方案:構建全流程穩定管控體系

工裝:高精度制造 + 定期校準

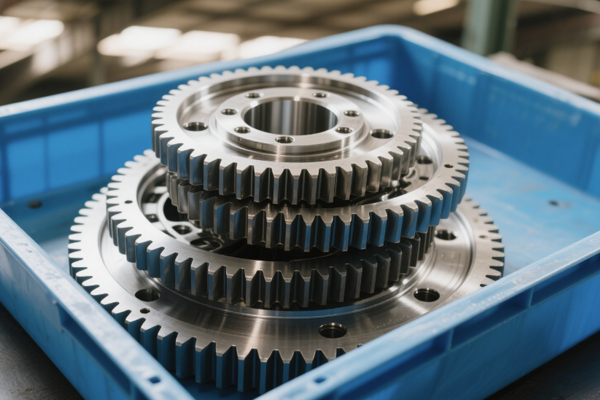

采用 “高精度工裝 + 磨損補償機制”:工裝夾具關鍵定位部件(如定位銷、基準面)采用磨削加工,精度達 IT3 級(公差 ±0.002mm),并表面鍍鉻(厚度 5-10μm)提升耐磨性;建立工裝校準制度,每加工 500 件或使用 1 周后,用三坐標測量機檢測夾具精度,若磨損量超 0.003mm,通過墊片補償或更換部件恢復精度。某精密齒輪企業通過該方式,批量生產時齒輪齒距累積誤差波動從 ±0.008mm 縮小至 ±0.003mm。

監測:在線檢測 + 實時調整

在生產線中嵌入 “在線檢測單元”:例如加工軸類零件時,在機床主軸端加裝激光測徑儀(精度 ±0.001mm),每加工 1 件自動測量直徑、圓度,數據實時傳輸至控制系統;若檢測值接近公差上限(如設定公差 0.005mm,檢測值達 0.004mm),系統自動微調進給量(如從 0.1mm/r 降至 0.09mm/r),避免超差。某液壓件企業引入該系統后,批量產品尺寸合格率從 92% 提升至 99.5%。

管理:數據追溯 + 過程優化

搭建 MES(制造執行系統)與 SPC(統計過程控制)協同平臺:記錄每批次加工參數(轉速、進給量、切削液溫度)、檢測數據、操作人員信息,形成 “工件 - 參數 - 人員” 全追溯鏈;通過 SPC 分析數據波動趨勢(如采用控制圖監測尺寸偏差),當出現異常波動(如超出 ±3σ 范圍)時,自動觸發預警,排查工裝、設備或參數問題。某航空零部件企業通過該管理體系,批量生產精度波動幅度降低 60%。

四、協同優化:構建精密加工精度保障體系

三大難題的解決并非孤立,需建立 “設備 - 工藝 - 人員 - 管理” 協同優化體系:

設備層面:定期對機床進行精度校準(如每季度用激光干涉儀檢測進給軸定位精度,誤差超 0.005mm 時進行補償),確保設備基礎精度;

工藝層面:采用數字化仿真技術(如 UG、Deform 軟件),提前模擬切削過程中的應力、溫度分布,優化刀具路徑與參數,減少試錯成本;

人員層面:開展專業培訓,確保操作人員掌握 “參數調整、工裝校準、異常判斷” 技能,避免人為失誤;

管理層面:引入數字化孿生技術,構建加工過程虛擬模型,實時映射物理設備狀態,提前預測工裝磨損、參數漂移風險,實現 “預防性維護”。

精度突破,源于系統性創新

精密機械加工的三大難題,本質是 “技術細節” 與 “系統管控” 的雙重考驗。企業需跳出 “單點優化” 思維,從材料預處理到成品檢測,從設備維護到人員管理,構建全鏈條精度保障體系 —— 切削變形的解決需平衡力熱耦合,表面粗糙度的控制需精準匹配刀具與參數,批量一致性的實現需依托標準化與實時監測。唯有將 “技術創新” 與 “管理升級” 深度融合,才能突破精度瓶頸,實現精密加工的穩定、高效、規模化生產,滿足高端制造領域對 “微米級精度” 的嚴苛需求。