在現代航空工業領域,飛機性能的每一次突破都離不開精密機械技術的強力支撐。從萬米高空的安全飛行,到跨洋洲際的高效運輸,飛機零件的卓越性能是航空事業穩步發展的根基,而精密機械技術正是打造這一堅實根基的核心力量。

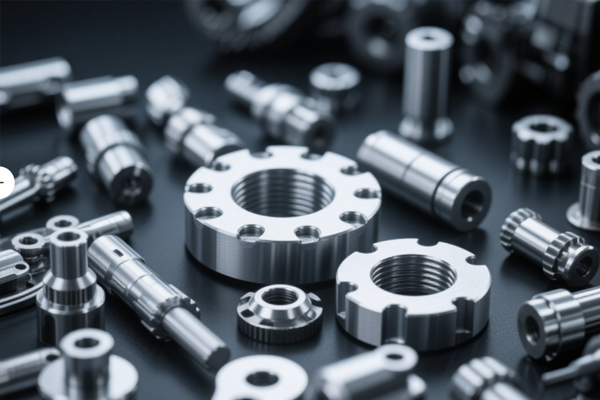

精密機械技術涵蓋了先進的加工工藝、高精度的制造設備以及嚴格的質量控制體系,這些元素共同作用,為飛機零件性能的提升帶來了質的飛躍。在加工工藝方面,超精密加工技術通過納米級的切削與研磨,能夠將飛機發動機葉片的表面粗糙度控制在極小范圍內,減少氣流通過時的阻力,提升發動機的燃燒效率與推力。例如,采用五軸聯動加工中心,可實現對復雜形狀的飛機零件進行一次性高精度加工,避免了多次裝夾帶來的誤差,保障零件的尺寸精度與形位公差。

高精度的制造設備同樣功不可沒。激光加工技術利用高能激光束,能夠在飛機鈦合金結構件上進行精細打孔與切割,孔徑精度可達微米級,切口表面光滑平整,極大地提高了零件的結構強度與可靠性。此外,3D 打印技術的應用也為飛機零件制造帶來了革命性變化。通過逐層堆積材料,3D 打印可以制造出傳統加工方法難以實現的復雜內部結構,如輕量化的航空發動機燃油噴嘴,不僅減輕了零件重量,還優化了燃油噴射的均勻性,提升了發動機的整體性能。

嚴格的質量控制體系是精密機械技術保障飛機零件卓越性能的重要環節。從原材料的嚴格篩選,到加工過程中的實時監測,再到成品的全面檢測,每一個環節都經過精密把控。例如,利用先進的無損檢測技術,如超聲波檢測、X 射線檢測等,能夠及時發現零件內部的微小缺陷,避免因零件故障導致的飛行安全隱患。同時,大數據分析技術的引入,使制造商可以對零件的生產數據進行深度挖掘,持續優化加工工藝與參數,不斷提升零件的性能與質量。

在精密機械技術的助力下,飛機零件的性能優勢愈發顯著。一方面,零件的輕量化設計有效降低了飛機的整體重量,減少了燃油消耗,降低了運營成本,同時也提高了飛機的航程與載重能力。另一方面,零件的高精度與高可靠性保障了飛機在復雜飛行條件下的穩定運行,提升了飛行的安全性與舒適性。此外,精密機械技術還加速了飛機零件的研發與制造周期,使新型飛機能夠更快地投入市場,滿足日益增長的航空運輸需求。

展望未來,隨著科技的不斷進步,精密機械技術將持續創新與發展。智能化制造、人工智能與機器人技術的深度融合,將進一步提高飛機零件制造的自動化與智能化水平,實現更高效、更精準的生產。同時,新材料的研發與應用也將與精密機械技術相輔相成,共同推動飛機零件性能向更高層次邁進。可以預見,在精密機械技術的持續賦能下,飛機零件的卓越性能將不斷刷新人們對航空領域的認知,為全球航空事業的發展注入源源不斷的動力。