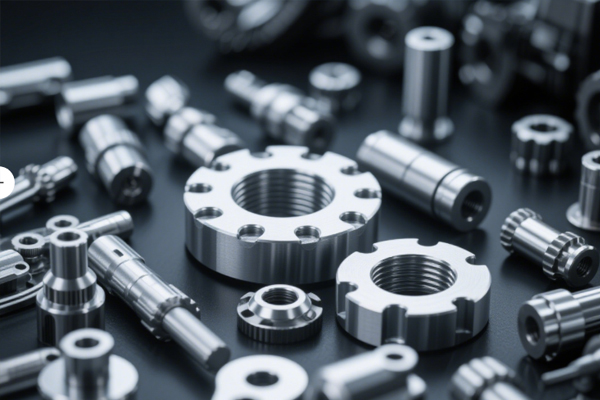

在現代制造業的廣闊版圖中,精密機械零件加工占據著舉足輕重的核心地位。它宛如一座橋梁,連接著設計理念與實際產品,將工程師們的奇思妙想轉化為一個個精密運轉的機械部件,廣泛應用于眾多領域,從日常使用的電子產品,到決定國家實力的航空航天裝備,無一不彰顯著精密機械零件加工的關鍵作用。

精密機械零件加工工藝流程:步步雕琢的藝術

精密機械零件加工的工藝流程宛如一場精心編排的舞蹈,每一個步驟都緊密相連、不可或缺,共同鑄就了最終的精密零件。

工藝準備作為這場舞蹈的開場,奠定了整個加工過程的基石。材料的選擇需如挑選珍貴寶石般慎重,充分考量零件的用途、工作環境以及性能要求。例如,在航空航天領域,由于零件需承受極端的溫度和壓力,鈦合金等高性能材料便成為首選,因其具備高強度、低密度和出色的耐腐蝕性。圖紙設計則如同建筑藍圖,精確到每一個尺寸和角度,任何細微的偏差都可能導致零件在后續使用中出現故障。工具準備也不容忽視,需根據加工需求和材料特性挑選合適的刀具、夾具等輔助工具,不同的材料和加工工藝需要匹配不同的刀具,如加工硬度較高的材料時,硬質合金刀具能更好地勝任。

粗加工階段如同雕塑家初步塑造作品的輪廓,通過銑削、車削、鉆削等方式,迅速去除原材料的多余部分,將其加工成大致的形狀和尺寸,為后續的精細加工奠定基礎。這一過程雖看似粗糙,卻需要精確控制加工參數,以確保去除材料的效率與零件的基本形狀精度。

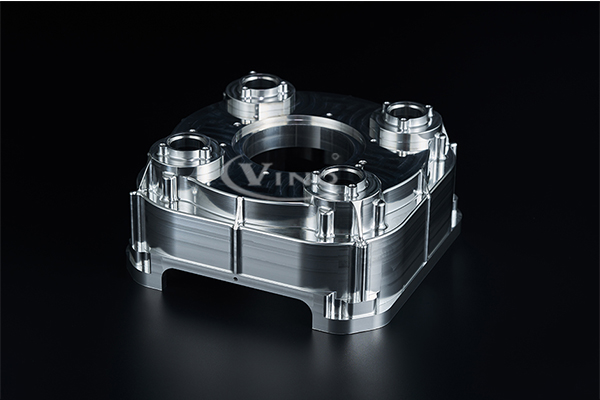

精加工是整個工藝流程的核心與靈魂,宛如藝術家對作品進行精雕細琢。此階段要求加工設備具備極高的精度和穩定性,通過磨削、拋光等工藝,進一步提升零件的精度和表面質量,使其達到嚴苛的設計要求。在光學鏡片的加工中,超精密研磨技術能夠將鏡片表面的粗糙度降低至納米級別,從而保證鏡片的高透光性和成像質量。

質量檢測環節猶如嚴格的質檢員,對零件進行全方位的 “體檢”,包括尺寸測量、形位公差檢測、表面質量檢測等多個方面。只有各項指標均符合要求的零件,才能順利通過檢測,被認定為合格產品。先進的測量設備,如三坐標測量儀,能夠以微米級的精度測量零件的尺寸和形狀,確保其與設計圖紙的一致性。

后續處理則是為零件增添最后的光彩,完善細節。對于一些需要防銹、防腐蝕的零件,會進行表面處理,如電鍍、氧化等;對于需要與其他零件配合使用的零件,還需進行裝配調試,確保零件之間的配合精度,降低磨損和故障風險,延長產品的使用壽命。

精密機械零件加工的關鍵技術:創新驅動的引擎

數控加工技術堪稱精密機械零件加工領域的中流砥柱。它借助計算機對機床運動進行精準控制,實現對零件的高精度加工。在汽車制造中,復雜的發動機缸體零件通過數控加工技術,能夠精確加工出各種曲面、孔系和微細結構,滿足發動機對高精度零件的嚴格要求。五軸聯動加工技術更是數控加工的 “王牌”,它能在一次裝夾中完成復雜形狀零件的多面加工,大大提高了加工精度和效率,減少了因多次裝夾帶來的誤差。

電火花加工技術則另辟蹊徑,利用電火花放電原理對高硬度、難以切削的材料進行加工。在模具制造領域,電火花加工技術常用于加工復雜形狀的小型零件,如模具的型腔和電極。它能夠輕松應對傳統加工方法難以處理的材料和形狀,為模具制造帶來了極大的便利。

激光加工技術如同神奇的光劍,利用高能量密度的激光束對材料進行快速切割、打孔、焊接和表面處理等操作。在航空航天領域,激光加工技術可用于制造飛機發動機的葉片,通過精確控制激光能量和加工參數,能夠在葉片表面制造出微小的冷卻孔,提高發動機的熱效率和可靠性。

超精密研磨技術專注于對零件表面進行極致的處理。通過化學機械拋光等技術,能夠將零件表面的粗糙度降低至極低水平,顯著提高零件的表面質量和性能。在半導體制造中,硅片的超精密研磨是確保芯片制造精度的關鍵環節,只有經過超精密研磨的硅片,才能滿足芯片制造對表面平整度和粗糙度的嚴格要求。

精密機械零件加工的應用領域:支撐產業發展的基石

在航空航天領域,精密機械零件加工的重要性不言而喻。航天器的每一個部件都關乎著任務的成敗和宇航員的生命安全,因此對零件的精度和可靠性要求極高。衛星的天線需要具備極高的尺寸精度和穩定性,以確保在太空環境中能夠準確接收和發送信號;航空發動機的葉片則需要承受高溫、高壓和高轉速的極端工況,精密機械零件加工技術能夠制造出滿足這些嚴苛要求的葉片,提高發動機的性能和可靠性。

汽車行業正處于快速發展與變革的時期,對節能減排和高性能的追求促使精密機械零件加工技術得到廣泛應用。發動機的精密零部件,如活塞、曲軸等,其加工精度直接影響發動機的動力輸出和燃油經濟性。精密加工的變速器齒輪能夠降低傳動噪聲,提高傳動效率,為汽車的駕駛性能和舒適性提供保障。

醫療領域同樣離不開精密機械零件加工技術的支持。人工關節的制造需要確保其尺寸和形狀與患者的骨骼完美匹配,表面精度和匹配度直接影響患者的舒適度和康復效果。精密加工技術能夠制造出高精度的人工關節,減少患者術后的疼痛和并發癥,提高生活質量。在醫療器械方面,如高精度的注射器、微創手術器械等,精密機械零件加工技術確保了器械的準確性和可靠性,為醫療診斷和治療提供了有力的支持。

模具制造作為工業生產的基礎工藝裝備,其精度直接決定了產品的尺寸精度和表面質量。精密機械零件加工技術能夠制造出復雜形狀、高精度的模具,滿足不同行業對產品的多樣化需求。在電子產品制造中,手機外殼、電腦零部件等的模具都需要精密加工技術來保證模具的精度和表面質量,從而生產出外觀精美、性能優良的電子產品。

精密機械零件加工的未來發展趨勢:擁抱變革的征程

隨著人工智能、物聯網等新興技術的迅猛發展,精密機械零件加工將迎來智能化和自動化的新時代。智能機床將具備自主感知、決策和優化的能力,能夠根據加工過程中的實時數據自動調整加工參數,提高加工精度和效率。自動化生產線將實現從原材料到成品的全流程自動化生產,減少人工干預,降低生產成本,提高生產效率和產品質量的穩定性。

數字化技術將貫穿精密機械零件加工的整個生命周期。從產品設計階段的數字化建模和仿真分析,到加工過程中的數字化控制和監測,再到產品質量檢測和管理的數字化記錄,數字化技術將大大提高加工過程的可控性和可追溯性。數字雙胞胎技術的應用將使虛擬模型與實際加工過程實現高度同步,通過在虛擬環境中模擬加工過程,提前發現潛在問題并進行優化,減少實際生產中的試錯成本,縮短產品研發周期。

在全球對環保問題日益關注的背景下,精密機械零件加工也將朝著綠色環保的方向發展。一方面,將不斷研發和應用低能耗、低排放的加工設備和工藝,減少加工過程中的能源消耗和環境污染;另一方面,將更加注重材料的回收和再利用,提高資源利用率,實現可持續發展。

精密機械零件加工作為現代制造業的核心環節,正處于不斷創新和發展的關鍵時期。通過對工藝流程的精細把控、關鍵技術的持續創新、應用領域的不斷拓展以及對未來發展趨勢的積極擁抱,精密機械零件加工將為各個行業的發展注入強大動力,推動制造業向更高水平邁進,為人類社會的進步創造更多的價值。