在現代工業體系中,精密機械加工技術猶如一把 “手術刀”,以微米甚至納米級的精度雕琢著各類零部件,支撐起航空航天、醫療器械、電子信息等高端制造領域的發展。從手機芯片的細微電路到航天器的核心構件,精密機械加工技術的水平直接決定了產品的性能、可靠性與使用壽命,是衡量一個國家制造業實力的重要標志。

精密機械加工技術的核心內涵與關鍵指標

精密機械加工技術是指在嚴格控制的環境條件下,利用高精度的加工設備和工藝方法,對工件進行材料去除、成形或改性,以獲得極高尺寸精度、形狀精度、位置精度和表面質量的加工過程。與傳統機械加工相比,其最顯著的特征是 “精密”—— 加工精度通常在 0.1-10 微米之間,部分超精密加工甚至可達納米級(0.001 微米以下)。

核心技術構成

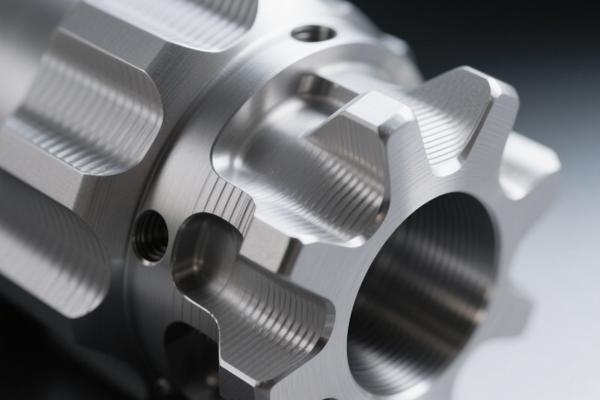

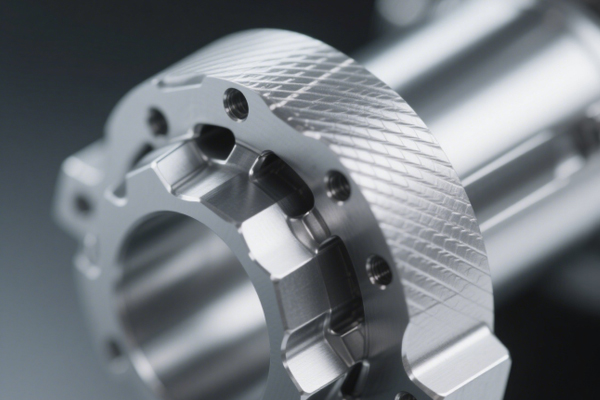

高精度加工設備:這是實現精密加工的基礎,包括超精密車床、加工中心、磨床、電火花成型機等。這些設備配備了高精度主軸(回轉精度可達 0.01 微米)、伺服進給系統(定位精度可達 0.1 微米)和先進的數控系統,能夠按照預設程序實現亞微米級的運動控制。例如,瑞士某品牌的超精密車床采用空氣靜壓軸承主軸,可在 3000 轉 / 分鐘的轉速下保持 0.02 微米的徑向跳動。

特種加工工藝:除了傳統的車、銑、磨等切削加工外,精密加工還涵蓋電火花加工、電解加工、激光加工等特種工藝。電火花加工利用電極與工件之間的脈沖放電產生的高溫熔化材料,能加工硬度超過 HRC60 的超硬材料,且加工精度可達 ±1 微米,特別適用于模具型腔、精密齒輪等復雜結構的加工;激光微加工則通過高能激光束實現材料的微米級去除,在半導體芯片的引線切割、醫療器械的微通道加工中發揮著不可替代的作用。

在線檢測與誤差補償技術:精密加工過程中,環境溫度(每變化 1℃可能導致 10 微米 / 米的尺寸誤差)、刀具磨損、振動等因素都會影響加工精度。在線檢測技術通過集成在加工設備上的激光干涉儀、三坐標測量探頭等傳感器,實時采集工件的尺寸數據;誤差補償系統則根據檢測結果,通過數控系統實時調整刀具軌跡,實現 “加工 - 檢測 - 補償” 的閉環控制,使最終加工誤差控制在目標范圍內。

關鍵性能指標

衡量精密加工技術水平的核心指標包括:尺寸精度(如軸類零件的直徑誤差)、形狀精度(如平面度、圓度,超精密加工的平面度可控制在 0.1 微米 / 100mm 以內)、位置精度(如孔系的同軸度、平行度)以及表面粗糙度(超精密磨削的表面粗糙度可低至 Ra0.005 微米,相當于鏡面效果)。這些指標共同決定了零部件的裝配性能和使用性能 —— 例如,航空發動機的渦輪葉片若存在 0.1 毫米的形狀誤差,可能導致高速旋轉時的動平衡失效,引發嚴重安全事故。

精密機械加工技術的應用領域與產業價值

精密機械加工技術的發展推動了多個高端產業的升級,其應用場景已滲透到現代工業的方方面面,成為產業創新的 “隱形基石”。

航空航天領域:極端環境下的精度保障

在航天器和航空器制造中,零部件需承受高溫、高壓、高速等極端條件,對加工精度的要求近乎苛刻。以火箭發動機的渦輪盤為例,其直徑約 500 毫米,工作時轉速超過 10000 轉 / 分鐘,若輪轂與葉片的連接部位存在 0.05 毫米的尺寸偏差,可能導致離心力分布不均,引發結構斷裂。通過精密鍛造 + 超精密磨削工藝,可將渦輪盤的輪廓度控制在 0.02 毫米以內,表面粗糙度降至 Ra0.02 微米,確保其在極端工況下的可靠性。此外,衛星天線的反射面采用超精密銑削加工,平面度誤差小于 0.05 毫米 / 米,才能保證電磁波的精準反射與接收。

醫療器械領域:生命健康的精度守護

在微創手術器械和植入式醫療設備中,精密加工技術直接關系到患者的生命安全。例如,人工關節的股骨柄與髖臼杯的配合間隙需控制在 5-10 微米,既保證活動靈活性,又避免因間隙過大導致的磨損碎屑引發炎癥。通過精密磨削和拋光工藝,可使關節表面的粗糙度達到 Ra0.01 微米,接近天然關節的潤滑效果。在心血管支架的加工中,激光切割技術能在 0.1 毫米厚的鎳鈦合金管材上切割出 0.05 毫米寬的網格結構,既保證支架的支撐強度,又確保其在血管內的柔性貼合。

電子信息領域:微型化與集成化的支撐

隨著電子設備向小型化、高性能化發展,芯片、傳感器等核心部件的加工精度已進入納米時代。芯片制造中的晶圓切割工序,需將直徑 300 毫米的硅片切割成厚度僅 0.1 毫米的芯片,切割道寬度控制在 50 微米以內,且不能產生微裂紋 —— 這依賴于高精度金剛石切割刀與伺服進給系統的協同控制。智能手機攝像頭的光學鏡頭由多個鏡片組成,其球面度誤差需小于 0.5 微米,否則會導致成像模糊,這離不開超精密研磨和定心磨邊技術的支撐。

精密機械加工技術的發展趨勢與挑戰

當前,精密機械加工技術正朝著 “更高精度、更高效率、更智能化” 的方向演進,同時也面臨著材料、環境、成本等多重挑戰。

技術前沿方向

超精密加工的納米化:隨著量子器件、生物芯片等領域的發展,加工精度已從微米級向納米級跨越。日本某研究機構開發的原子力顯微鏡加工技術,可通過探針在硅基表面刻蝕出 5 納米寬的線條,為量子計算機的量子比特制備提供了可能。

智能化與數字化:通過引入工業互聯網、人工智能等技術,實現加工過程的全要素感知與自適應控制。例如,基于機器學習的刀具磨損預測模型,可通過分析切削力、振動等傳感器數據,提前 5-10 分鐘預測刀具壽命,避免因刀具失效導致的加工誤差;數字孿生技術則能構建加工過程的虛擬仿真模型,在實際加工前優化工藝參數,將試切次數減少 70% 以上。

綠色精密加工:在追求精度的同時,減少能耗和污染成為新的發展目標。干式切削技術通過采用陶瓷刀具和低溫冷風冷卻,替代傳統切削液,在精密銑削鋁合金時可減少 90% 的廢液排放;高速干磨技術則利用超硬磨料砂輪和空氣冷卻,實現軸承套圈的精密磨削,加工效率提升 40% 的同時降低能耗 30%。

面臨的核心挑戰

材料極限的突破:新型復合材料(如碳纖維增強樹脂基復合材料)、超硬材料(如碳化硅陶瓷)的應用日益廣泛,其硬度高、導熱性差、各向異性的特點給精密加工帶來巨大困難。例如,碳化硅陶瓷的硬度高達 HV2800,傳統刀具加工時磨損速度是加工鋼件的 10 倍以上,需要開發專用的超硬刀具和加工工藝。

環境干擾的控制:溫度、濕度、振動等環境因素對精密加工的影響呈指數級放大。在納米級加工中,0.5℃的溫度波動就可能導致工件尺寸超差,因此需要建立恒溫(±0.1℃)、恒濕(±2%)、防振(振幅 < 0.1 微米)的超潔凈加工環境,這類環境的建設成本可達普通車間的 5-10 倍。

人才與成本的平衡:精密機械加工技術的應用需要既懂機械加工又掌握數控技術、材料科學的復合型人才,培養周期長達 3-5 年。同時,高精度設備的采購成本高昂(一臺超精密加工中心售價可達數百萬元),導致精密加工的單件成本居高不下,限制了其在民用消費品領域的普及。

推動精密機械加工技術發展的對策與展望

面對機遇與挑戰,推動精密機械加工技術的創新發展需要從技術研發、產業協同、人才培養等多維度發力。

在技術層面,應加強基礎研究與應用研究的銜接,重點突破超精密驅動、微納檢測、新型刀具材料等 “卡脖子” 技術。例如,開發基于壓電陶瓷的納米級進給系統,提升設備的運動控制精度;研究石墨烯基復合刀具材料,提高對超硬材料的加工效率和壽命。

在產業層面,需構建 “設備制造商 - 工藝服務商 - 終端用戶” 協同創新體系。設備企業與高校、科研院所合作開發定制化加工設備,工藝服務商為中小制造企業提供精密加工代工服務,終端用戶反饋的實際需求則反向推動技術迭代。德國的 “工業 4.0” 框架下,某汽車零部件企業與機床廠商共建智能精密加工示范線,通過數據共享實現加工參數的動態優化,使產品合格率從 92% 提升至 99.5%。

在人才層面,應建立多層次的培養體系:職業院校培養掌握精密設備操作的技能型人才,高校開設 “精密制造工程” 專業培養研發型人才,企業通過 “師帶徒” 模式傳承實踐經驗。同時,通過產教融合、校企聯合實驗室等形式,縮短人才培養與產業需求的差距。

展望未來,隨著人工智能、量子測量等技術與精密機械加工的深度融合,加工精度有望突破納米級瓶頸,實現 “原子級制造”;柔性精密加工系統將能快速響應多品種、小批量的定制化需求,推動個性化醫療設備、特種機器人等新興領域的發展。精密機械加工技術不僅是工業制造的 “精度標桿”,更將成為引領新一輪工業革命的核心驅動力,為人類創造更精密、更可靠、更智能的未來世界。